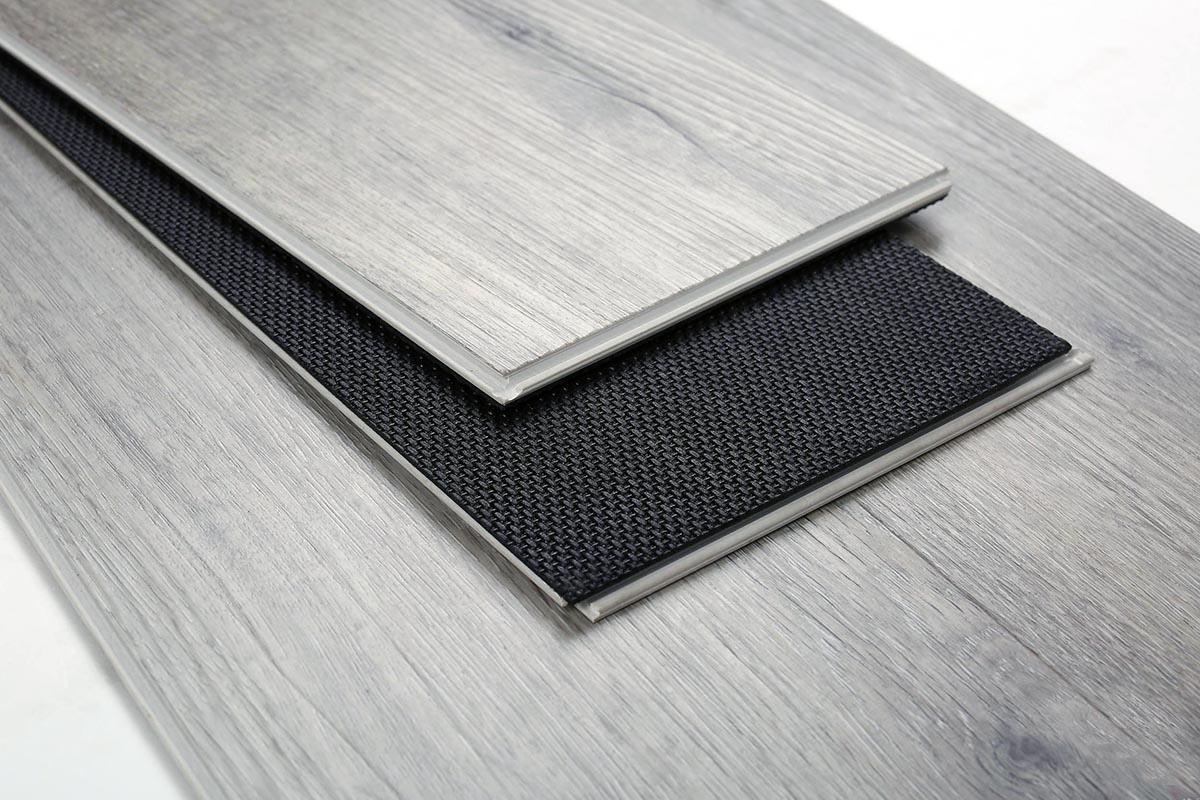

Vinylböden und dekorative PVC-Produkte sind dank ihrer Langlebigkeit, Vielseitigkeit und Wirtschaftlichkeit aus modernen Inneneinrichtungen nicht mehr wegzudenken. Von SPC-Dielen (Stone Plastic Composite) bis hin zu Zierleisten, Wandpaneelen und Kantenschutzprofilen – diese Produkte sind stark von präzisen Spritzgussverfahren abhängig, um eine gleichbleibende Qualität zu gewährleisten. Im Zentrum dieses Prozesses steht eine entscheidende Komponente, die oft übersehen wird, bis Probleme auftreten: PVC-Stabilisatoren für den Spritzguss.

Das Spritzgießen von PVC für Bodenbeläge und Dekorationsanwendungen erfordert ein sensibles Zusammenspiel: Die Materialien müssen hohen Verarbeitungstemperaturen (160–200 °C) standhalten, ohne sich zu zersetzen, ein ansprechendes Aussehen (gleichmäßige Farbe, glatte Oberfläche) bewahren und strenge Umweltstandards erfüllen. Die Wahl eines ungeeigneten Stabilisators kann zu kostspieligen Mängeln führen: vergilbende Dielen, Oberflächenausblühungen, brüchige Kanten oder sogar Produktionsausfälle. Dieser Blog erklärt, wie man PVC-Stabilisatoren für das Spritzgießen auswählt, anwendet und optimiert.Vinylbodenund dekorative Projekte, die reale Herausforderungen von Herstellern und Produktentwicklern lösen.

Warum für die PVC-Spritzgussverarbeitung von Bodenbelägen und Dekorationen spezielle Stabilisatoren benötigt werden

Die inhärente Instabilität von PVC unter Hitze und Scherkräften macht Stabilisatoren beim Spritzgießen unerlässlich. Im Gegensatz zu Extrusionsverfahren ist PVC beim Spritzgießen schnellen Temperaturspitzen, hohem Druck und kurzen Verweilzeiten im Zylinder ausgesetzt – Bedingungen, die die Dehydrochlorierung (HCl-Freisetzung) und den Abbau der Molekülketten beschleunigen. Bei Vinylböden und Dekorationsprodukten ist dies besonders problematisch:

ÄsthetikPräzisionBodendielen und Zierleisten erfordern eine gleichmäßige Farbe, einen gleichmäßigen Glanz und eine gleichmäßige Oberflächenglätte. Selbst geringfügige Verfärbungen oder Ausblühungen beeinträchtigen die Verkäuflichkeit.

Mechanische ElastizitätBodenbeläge müssen der Beanspruchung durch Fußgängerverkehr standhalten, während Zierleisten stoßfest sein müssen. Stabilisatoren beeinflussen die Schmelzfestigkeit und die endgültigen Zugeigenschaften von PVC.

Einhaltung von UmweltauflagenGlobale Regulierungen (EU REACH, US FDA) verbieten Schwermetalle wie Blei und Cadmium in Konsumgütern und drängen die Industrie zu umweltfreundlicheren Alternativen.

Bei spritzgegossenen Vinylbodenkomponenten – wie z. B. Klickverbindungen, Kantenprofilen oder Dekoreinlagen – müssen Stabilisatoren nicht nur thermische Zersetzung verhindern, sondern auch die Verarbeitbarkeit verbessern. Ungeeignete Stabilisatoren führen zu Problemen wie Schmelzbruch, Ablagerungen in der Form oder ungleichmäßigen Bauteilabmessungen – was alles zu erhöhten Ausschussquoten führt.

Lösen von häufigenPVC-StabilisatorHerausforderungen beim Spritzgießen

Selbst bei Verwendung des richtigen Stabilisators stehen Hersteller häufig vor Anwendungsproblemen, die die Produktqualität beeinträchtigen. Im Folgenden finden Sie praktische Lösungen für die häufigsten Probleme bei Vinylböden und dekorativen Spritzgussteilen:

1. Thermische Zersetzung (Vergilbung, Brandgeruch)

ProblemBodenkanten oder Zierelemente verfärben sich beim Formen gelb/braun; Geräte geben einen stechenden HCl-Geruch ab. Dies tritt auf, wenn Stabilisatoren die HCl nicht neutralisieren oder den Verarbeitungstemperaturen nicht standhalten.

UrsachenUnzureichende Stabilisatordosierung, minderwertige Stabilisatoren mit schwachen Wirkstoffen oder Verarbeitungstemperaturen außerhalb des zulässigen Bereichs des Stabilisators können zu Schäden führen. Bei dicken Dielen verstärkt die Wärmeentwicklung im Schimmelpilz den Abbauprozess.

Lösungen:

- Erhöhen Sie die Stabilisatordosierung um 0,5–1 phr (Teile pro hundert Harz) für dickwandige Teile; verwenden Sie Verbundstabilisatoren mit Synergisten (z. B. epoxidiertes Sojaöl), um die thermische Leistung zu steigern.

- Senken Sie die Zylindertemperatur um 5–10℃ und reduzieren Sie die Schneckendrehzahl, um die Verweilzeit zu verkürzen.

- Wechseln Sie zu einem hocheffizienten Ca-Zn- oder organischen Zinnstabilisator mit nachgewiesener Leistung bei 180–190℃.

2. Oberflächenausblühung (weißer Belag)

ProblemAuf der Oberfläche von spritzgegossenen Bodenbelägen oder Zierleisten bildet sich ein weißer, pudriger Film, der die Ästhetik und Haftung beeinträchtigt.

UrsachenMangelnde Verträglichkeit zwischen Stabilisator und PVC-Harz oder ein Überschuss an niedermolekularen Gleitmitteln in der Stabilisatorformulierung. Dies tritt häufig bei minderwertigen Ca-Zn-Stabilisatoren auf.

Lösungen: – Wählen Sie einen Stabilisator mit oberflächenmodifizierten Partikeln, um die PVC-Dispersion zu verbessern; vermeiden Sie Stabilisatoren mit hohem Stearinsäuregehalt.

- Um eine gleichmäßige Verteilung zu gewährleisten, werden die Stabilisatoren vor dem Formen in eine Masterbatch mit PVC-Harz dispergiert.

- Reduzierung der Dosierung von Hilfsstabilisatoren und Ersatz niedrigschmelzender Schmierstoffe durch höhermolekulare Alternativen.

3. Schlechter Schmelzfluss (Unvollständige Füllung, Schmelzbruch)

Problem: Bei spritzgegossenen Bodenbelägen sind die Fugen oder Dekormuster unvollständig; die Oberflächen weisen aufgrund mangelnder Schmelzfestigkeit Wellen oder eine ungleichmäßige Textur auf.

Ursachen: Stabilisatoren, die die Schmelzviskosität erhöhen, oder unzureichende Schmierung im Stabilisatorsystem. Seltenerdstabilisatoren sind bei hohen Beladungen besonders anfällig für dieses Problem.

Lösungen:

- Wählen Sie eineCa-Zn-StabilisatorFür optimale Fließfähigkeit – achten Sie auf Rezepturen mit kontrollierter Partikelgröße und Weichmachern.

- Zur Verbesserung des Schmelzflusses ohne Beeinträchtigung der Stabilität können 0,3–0,5 phr externes Schmiermittel (z. B. Polyethylenwachs) hinzugefügt werden.

- Die Formtemperatur anpassen (um 10–15℃ erhöhen), um den Schmelzwiderstand beim Füllen zu verringern.

4. Nichteinhaltung von Vorschriften

ProblemProdukte, die bei Schwermetalltests (Blei, Cadmium) durchfallen oder die Migrationsgrenzwerte für Lebensmittelkontaktartikel oder Dekorationsartikel für Kinder überschreiten.

Ursachen: Verwendung von herkömmlichen Bleisalzstabilisatoren oder minderwertigen Ca-Zn-Stabilisatoren, die mit Schwermetallen verunreinigt sind.

Lösungen: – Bezug von Stabilisatoren von Lieferanten mit Zertifizierungen durch Dritte (REACH, FDA), die die Ungiftigkeit bestätigen.

- Priorisieren Sie Ca-Zn-Formulierungen ohne Schwermetalle – seriöse Hersteller stellen chargenspezifische Testberichte zur Verfügung.

- Vermeiden Sie das Mischen verschiedener Stabilisatortypen; bleihaltige Rückstände in den Anlagen können konforme Chargen unbrauchbar machen.

Auswahl von PVC-Stabilisatoren für das Spritzgießen

Die Wahl des richtigen Stabilisators ist keine Zufallsfrage – sie erfordert die Abstimmung von Produktanforderungen, Verarbeitungsbedingungen und regulatorischen Vorgaben. Dieser Leitfaden hilft Ihnen, eine sichere Entscheidung zu treffen:

Produktprioritäten definieren

Beginnen Sie mit der Festlegung der unverzichtbaren Kriterien: Ästhetik: Benötigen Sie Transparenz (z. B. Dekorplatten) oder eine gleichmäßige Weiße (SPC-Bodenbelag)? Organisches Zinn oder hochreines Calcium-Zink eignen sich am besten.

Einsatzumgebung: Wird das Produkt UV-Strahlung (Außendekoration) oder starker Beanspruchung (Fußboden) ausgesetzt sein? Seltenerd- oder UV-verstärkte Ca-Zn-Stabilisatoren sind besser geeignet.

Vorschriften: Die Zielmärkte (EU, USA, Asien) haben unterschiedliche Standards – stellen Sie die Einhaltung von vornherein sicher, um Nacharbeiten zu vermeiden.

Stabilisator an Verarbeitungsbedingungen anpassen

Die Leistungsfähigkeit des Stabilisators hängt von den Parametern des Spritzgießprozesses ab: Temperatur: Für das Spritzgießen bei hohen Temperaturen (≥190℃) wird organisches Zinn oder ein fortschrittliches Ca-Zn mit Synergisten benötigt.

Zykluszeit: Schnelle Zyklen erfordern Stabilisatoren mit schneller Plastifizierung (z. B. niedrigviskoses Ca-Zn), um Unterspritzung zu vermeiden.

Anlagentyp: Hochscher-Doppelschneckenmaschinen benötigen Stabilisatoren mit guter Dispersion, um eine Scherdegradation zu verhindern.

Test auf Kompatibilität und Leistung

Verzichten Sie niemals auf Kleinserienversuche. Führen Sie Versuche durch, um Folgendes zu bewerten: Verarbeitungsstabilität: Prüfen Sie auf Verfärbungen, Schimmelablagerungen und Füllkonsistenz.

Abschließende Eigenschaften: Zugfestigkeit, Schlagfestigkeit und Oberflächenqualität (Glanz, Ausblühung) prüfen.

Langzeitbeständigkeit: Führen Sie Wärmealterungstests (70℃ für 72 Stunden) durch, um den Erhalt von Farbe und Festigkeit zu gewährleisten – entscheidend für Bodenbeläge.

Ausgewogenes Kosten-Nutzen-Verhältnis

Organisches Zinn bietet zwar eine überlegene Leistung, doch Calcium-Zink-Stabilisatoren senken die Kosten für nicht-transparente Produkte um 30–40 %. Berechnen Sie die Gesamtbetriebskosten: Ein etwas teurerer, hocheffizienter Calcium-Zink-Stabilisator kann die Ausschussquote (durch die Reduzierung von Defekten) stärker senken als eine billige, leistungsschwächere Alternative.

Bei Vinylböden und dekorativen Spritzgussteilen sind PVC-Stabilisatoren mehr als nur funktionelle Zusatzstoffe – sie sind entscheidend für Qualität, Effizienz und die Einhaltung von Vorschriften. Wer bei Stabilisatoren spart, riskiert kostspielige Mängel und regulatorische Risiken, während die Investition in die richtige Rezeptur die Produktionskonsistenz und die Produktlebensdauer erhöht.

Durch die Priorisierung der Kompatibilität mit Ihren Prozessbedingungen, die Einhaltung regulatorischer Standards und strenge Tests können Sie die Auswahl von Stabilisatoren in einen Wettbewerbsvorteil verwandeln. Für die meisten Anwendungen ist eine optimierte Stabilisatorauswahl erforderlich.Ca-Zn-KompositstabilisatorenWir bieten die beste Balance – aber zögern Sie nicht, bei Premium- oder Spezialprodukten auf organisches Zinn oder Seltenerdmetalle zurückzugreifen.

Merke: Der beste Stabilisator ist nicht der teuerste oder beliebteste – er ist derjenige, der auf die individuellen Bedürfnisse deines Produkts abgestimmt ist. Mit dem richtigen Ansatz vermeidest du häufige Fehler und lieferst spritzgegossene Vinylböden und Dekorprodukte, die sich in einem wettbewerbsintensiven Markt abheben.

Veröffentlichungsdatum: 03.02.2026